Многие из известных бизнесменов начинали свой бизнес в гараже. Выбор в пользу гаража, как стартовой площадки своего дела очевиден: большая по сравнению с квартирой площадь, подключение к сетям, нахождение в собственности. Все это позволяет начинающему бизнесмену проводить эксперименты не только с направлением своего дела, но и с выбором оборудованием для успешной реализации намеченных бизнес-планов. Причем, наличие гаража в собственности позволяет вложить основные финансы в развитие бизнеса. Поэтому в массе своей сумма стартового капитала для выхода на безубыточный период будет достаточной небольшой. В массе своем речь идет о сумме от 20 000 до 300 000 рублей. Простая схема, минимальные затраты и быстрый старт – идеальный вариант для начинающего предпринимателя. Складывание совершенных иной ситуации в 2022 году привело к тому, что многие из начинающих предпринимателей смогли по достоинству. Главные из которые – более длительный жизненный цикл существования бизнеса, возможность к развитию в области производства и занятия своей ниши на рынке.

Пожалуй, львиную долю успеха в развитие бизнеса будет играть выбор станка. Вашу вниманию лучшие станки для развития бизнеса в гараже.

1. Экструдер

💰 Стоимость: от 390 000 рублей

Плюсы:

- Высокая производительность и эффективность.

- Возможность создания разнообразных форм и размеров изделий.

- Автоматизация процесса производства.

- Позволяет точно дозировать материал, что минимизирует отходы и способствует экономии сырья.

- Экструдеры можно использовать в различных отраслях промышленности.

Минусы:

- Высокие первоначальные затраты на приобретение оборудования.

- Необходимость обучения персонала работе с оборудованием.

- Сложность ремонта и обслуживания.

- Ограничения по типу материала.

- Высокое энергопотребление.

Экструзия – это процесс преобразования пластичной массы путем выдавливания её через специальную форму. В результате экструзии сырой материал преобразуется в готовый продукт с заданными характеристиками (формой, длиной, толщиной и т. д.). Экструдеры могут работать с различными типами материалов, включая металлы, пластмассы и продукты питания.

Принцип работы экструдера основан на двух основных процессах – пластической деформации и выдавливании. Сырой материал подается в экструдер, где он нагревается до пластического состояния, при котором становится мягким и способным к формированию. Затем, под действием шнека (вращающегося винта), материал выдавливается через экструдерную головку. В этот момент происходит формирование материала в соответствии с геометрией головки. После выхода из экструдера материал охлаждается и затвердевает, приобретая окончательную форму.

А гранулятор – это устройство, которое прессует (уплотняет) измельчённое и подготовленное сырье, придавая ему форму гранул (пеллет).

Экструдеры применяются во множестве отраслей. Они широко используются в пищевой промышленности для производства замороженных продуктов, снеков, а также в сельском хозяйстве для изготовления комбикорма.

Грануляторы используются не только в сельском хозяйстве для изготовления комбикорма, но и в различных отраслях промышленности, например, для производства окатышей из железной руды, топливных гранул из измельчённой древесины.

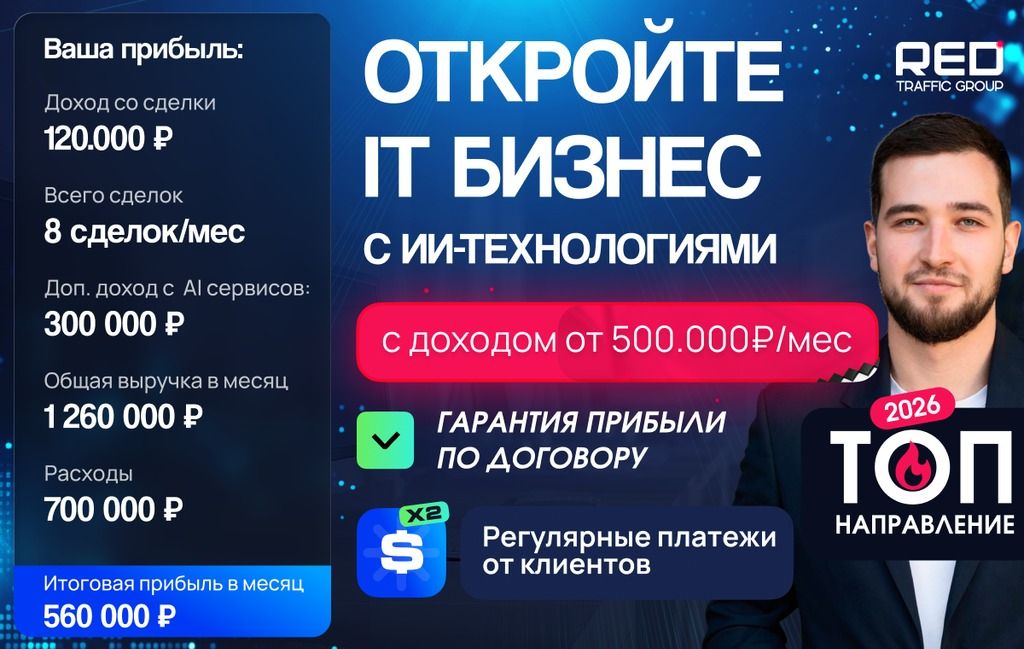

Сервис, который может находить людей в интернете и вычислять их номер

IT-севис, суть которого находить человека по определённым запросам товаров или услуг и вычислять его номер телефона. Такая информация важна для любого бизнеса, а вы можете на этом зарабатывать. Другое дело, что разработать с нуля технологию крайне сложно. Но вы можете воспользоваться тем, что уже есть.

Рекомендуем обратиться к компании Media Pro. Это маркетинговое IT-агентство, которое такой сервис разработало и запатентовало. Вы можете стать партнёром фирмы, открыть представительство и получить этот сервис. Зарабатывать будете на продаже любым компаниям целевых лидов - контактов людей, которым интересны товары и услуги ваших клиентов. Самостоятельно искать ничего не нужно, необходимое количество контактов будет обеспечивать вам IT-сервис. Разбираться в технологиях тоже не нужно, для этого есть специалисты Media Pro.

Бизнес простой и доступный, даже если нет опыта. Компания проводит обучение, показывает, как искать клиентов, как с ними работать, как пользоваться технологией и как зарабатывать. Прибыль - 500 000 рублей в месяц. Есть гарантия окупаемости по договору.

Получите бизнес-план и узнайте, свободен ли ваш город

2. Стенорезная машина

💰 Стоимость: от 1 800 000 рублей

Плюсы:

- Высокая производительность и скорость работы.

- Точность и аккуратность резки.

- Возможность работы с различными материалами.

- Безопасность использования.

- Простота эксплуатации.

Минусы:

- Высокая стоимость оборудования.

- Необходимость обучения.

- Шум и вибрация.

- Ограничения по размеру и форме проёма.

- Обслуживание и ремонт.

Принцип работы стенорезной машины основан на использовании алмазных дисков, которые режут материал. Стенорезная машина состоит из электрического двигателя, который приводит в движение алмазный диск. Диск вращается с большой скоростью и при этом прорезает материал. Для увеличения точности и контроля над резом стенорезная машина обычно имеет механизмы для изменения глубины реза и направления движения диска. Преимуществом алмазной резки перед другими методами является то, что она позволяет получать чистый и ровный рез без разрушения окружающих структур.

Стенорезная машина используется при демонтаже и реконструкции зданий, где необходимо выполнить большой объём резки бетона.

Она позволяет резать бетон толщиной от 40 до 50 см, поэтому её применяют для:

🔹 демонтажа толстых и

несущих стен;

🔹 создания проёмов

(под двери и окна) в стенах большой толщины;

🔹 резки бетона с

сильным армированием;

🔹 резки фундамента;

🔹 резки или демонтажа

мостов;

🔹 резки проёмов в

подвале и на цокольном этаже.

Из-за больших объёмов и высокой потребляемой мощности (380 В) стенорезную машину используют тогда, когда использование других инструментов действительно невозможно, чаще всего в нежилых помещениях.

Онлайн IT-агентство с услугами для любого бизнеса без затрат и опыта

Онлайн-реклама, голосовые роботы, чат-боты, сервисы, которые самостоятельно делают контент и публикуют его в социальных сетях – это то, чем сейчас дышит рынок рекламы. И на этом можно зарабатывать, даже если в технологиях и в рекламе вы не разбирайтесь.

Рекомендуем обратиться к компании Red Traffic. Это маркетинговое агентство с полным комплексом услуг от создания сайтов до разработки искусственного интеллекта. Партнёрам фирма предлагает простое сотрудничество – вы занимаетесь клиентами, а всю техническую работу за вас делают специалисты бренда. За несколько месяцев можно выйти на чистую прибыль от 500 000 рублей (за счёт того, что клиенты тут не разовые, а платят за сервисы постоянно).

Крупных вложений не потребуется. Вместе со стоимостью франшизы вложения от 490 тыс. Опыт для старта не нужен. Обучение продукту и сервисам включено, материалы для работы с клиентами предоставляются. Работать можно без офиса, сотрудников - набирать по необходимости.

Получите бизнес-план и узнайте, свободен ли ваш город

3. Распиловочно-строгальный станок

💰 Стоимость: от 35 000 рублей

Плюсы:

- Универсальность.

- Высокая точность и качество обработки.

- Высокая скорость работы.

- Простота эксплуатации.

- Безопасность использования.

Минусы:

- Высокая стоимость профессионального оборудования.

- Необходимость обучения.

- Шум и вибрация.

- Ограничения по размеру и форме обрабатываемых деталей.

- Сложность в обслуживании и ремонте.

Распиловочно-строгательный станок – это специализированное оборудование, применяемое для распила дерева, металла и других материалов. Они незаменимы во многих отраслях, включая строительство, мебельное производство и столярное дело. В зависимости от специфики работы и требуемой точности, существуют различные виды распиловочных станков, каждый из которых предназначен для определенных задач и обладает уникальными характеристиками.

Основные типы распиловочных станков включают:

⭐ Циркулярные станки.

⭐ Ленточнопильные станки.

⭐ Торцовочные станки.

⭐ Форматно-раскроечные станки.

Современные станки могут быть оснащены различными функциями, такими как автоматическое управление и системы пылеудаления, что увеличивает их эффективность и удобство в использовании. Таким образом, распиловочные станки играют ключевую роль в оптимизации производственного процесса и повышении качества конечной продукции.

Распиловочно-строгательный станок играет ключевую роль в различных отраслях производства, благодаря их способности обеспечивать точный и эффективный распил материалов. Применяется:

🔸 в

строительной индустрии;

🔸 в

мебельном производстве;

🔸 в

сфере столярного дела;

🔸 в

металлообработке.

Магазин без сотрудников с товарами для владельцев авто

Откройте свой бизнес с установкой автоматических станций самообслуживаний, которые предлагают владельцам автомобилей всё необходимое — от масла и WD до тросов и баллонных ключей.

Рекомендуем обратиться к компании «Станция проСТО». Команда предоставляет готовое оборудование, сама находит места для установки магазина в вашем городе, подбирает товар с наценкой в 300-500%. А так же предоставит гарантию окупаемости, прописанную в договоре.

Размещайте станции самообслуживания на автомойках, в сервисах, на заправках, закрытых парковках и в магазинах, и наслаждайтесь пассивным доходом без лишних расходов! Минимальная аренда и отсутствие персонала делают этот бизнес идеальным для начинающих. Вы не должны иметь специального опыта — просто следуйте проверенной модели и получайте доход даже параллельно с основной работой.

Получите бизнес-план и узнайте, свободен ли ваш город

4. Вакуумный упаковщик

💰 Стоимость: от 25 000 рублей

Плюсы:

- Продление срока хранения продуктов.

- Сохранение вкуса и аромата продуктов.

- Защита от загрязнений и бактерий.

- Удобство использования.

- Экономия места хранимого товара.

Минусы вакуумного упаковщика:

- Стоимость оборудования.

- Необходимость обучения.

- Ограничения в использовании по типу продуктов.

- Сложность ремонта и обслуживания.

- Высокое энергопотребление.

Вакуумный упаковщик откачивает воздух из пакетов с продуктами, а затем герметизирует их. Так сроки хранения увеличиваются в разы. В вакууме продукты хранятся дольше из-за того, что активность аэробных бактерий и скорость их размножения значительно снижается, а отсутствие контакта продуктов с кислородом замедляет процесс окисления.

Также вакуумная упаковка необходима для приготовлении блюд методом долговременного нагрева при сравнительно низкой, фиксируемой температуре (Су-вид) или для изоляции продуктов от влаги и запахов.

Домашнее вакуумирование пришло к нам из пищевой промышленности. На производстве давно упаковывают продукты в вакуумную упаковку, чтобы продукты в целости доезжали до торговых точек, не впитывали посторонние запахи и дольше хранились.

Сначала для домашних нужд использовали Zip-пакеты c клапанами и откачивающими насосами, но из-за высокой стоимости пакетов и невысокой надежности эта идея не прижилась. Бытовые упаковщики с запайкой пакетов оказались более популярными. Это быстро, удобно, надежно и значительно дешевле.

Вакуумный упаковщик используется в различных областях:

👉 В быту — для упаковки продуктов питания и непродовольственных товаров с целью продления срока их хранения.

👉 На предприятиях общественного питания — для упаковывания продуктов, используемых для приготовления блюд. Это позволяет увеличить срок годности полуфабрикатов без потери качества.

👉 В магазинах и супермаркетах — для фасовки пищевых продуктов и непродовольственных товаров. Вакуумная упаковка защищает продукты от загрязнений и бактерий, продлевая срок их хранения и сохраняя товарный вид.

👉 На производственных предприятиях — для упаковки готовой продукции. Это обеспечивает её сохранность при транспортировке и хранении.

👉 В медицине — для стерилизации инструментов и материалов. Вакуумные упаковщики используются в лабораториях, аптеках и медицинских учреждениях.

Открыть медицинский центр и зарабатывать на капельницах

Идея простая и эффективная. Вы открываете медицинский кабинет, или центр на несколько кабинетов, где предлагаете клиентам услуги инфузионной терапии. Это капельницы, которые используются для терапии, лечения, восстановления организма, а некоторые борются и с похмельным синдромом. Вещь сейчас очень популярная, особенно в крупных городах. Главное, что потребуется – сами капельницы. Их должна производить сертифицированная компания.

Поэтому рекомендуем обратиться к фирме Biorise. Она не только поставляет широкую линейку капельниц, но и открывает клинику на любое количество кабинетов под ключ. А это значит, что вы получите обученный персонал, финансовую систему, стратегию продвижения и сами с нуля научитесь управлять бизнесом. Опыт и не нужно, главное желание и деньги на старт.

Чистая прибыль с одного центра по сети Biorise (сейчас там больше 180 центров) – от 810 000 рублей в месяц. А ещё после выхода на окупаемость, вы сможете расширяться и добавлять в свой центр другие мед услуги, чтобы зарабатывать ещё больше.

Получите бизнес-план и узнайте, свободен ли ваш город

5. Машина для очистки грецкого ореха

💰 Стоимость: от 40 000 рублей

Плюсы:

- Высокая производительность и скорость работы.

- Экономия времени и усилий.

- Качество очистки.

- Универсальность.

- Простота эксплуатации.

Минусы:

- Высокая стоимость профессионального оборудования.

- Необходимость обучения.

- Сложность ремонта и обслуживания.

- Ограничения по размеру и форме орехов.

- Высокое энергопотребление.

Для того чтобы очистить орех от скорлупы, используют специальное оборудование. Оно представляет собой машинку, которая нагревает зёрна до температуры 1000 градусов — это приводит к повышению давления внутри скорлупы, после чего она лопается.

Для очистки орехов могут применять жидкий азот. При таком способе орехи сначала обжаривают в течение 10 минут при температуре 200 градусов, а потом резко охлаждают жидким азотом. Однако этот способ очистки является слишком дорогостоящим и применяется довольно редко.

На крупных предприятиях также используют установки, работа которых основана на создании перепадов давления. В специальной камере с зёрнами давление повышается до двух – трёх атмосфер, после чего резко понижается. Под воздействием резкого перепада давления скорлупа разлетается, а зёрна остаются целыми. Ну а самая распространённая машина для очистка орехов — это калибровочно-дробильный аппарат. Этот аппарат состоит из системы сит и дробильного бункера, где происходит раскалывание скорлупы.

Машина для очистки грецкого ореха используется в различных областях:

👉 В пищевой промышленности — для быстрой и эффективной очистки орехов перед их использованием в производстве кондитерских изделий, шоколада, выпечки и других продуктов.

👉 На предприятиях по переработке орехов — для подготовки сырья к дальнейшей обработке или продаже. Это позволяет увеличить производительность и качество продукции.

👉 В сельском хозяйстве — для обработки урожая грецких орехов после сбора. Это помогает быстро очистить орехи от скорлупы и подготовить их к хранению или транспортировке.

Магазин детских игрушек без продавцов

Установить автомат по продаже детских игрушек, подобрать правильный ассортимент, совместив качество и тренды, оформить всё в приятном для детей, привлекательном дизайне, подключить it-системы, позволяющие мониторить всё в режиме реального времени и получать пассивный доход, занимаясь только своевременным наполнением. Больших вложений не нужно, ежемесячных трат на зарплату нет, аренда минимальная, поэтому товары можно продавать дешевле, чем в магазинах. Один автомат приносит от 80 000 рублей в месяц.

Рекомендуем фирму «Папа, ну купи!». Компания уже реализовала эту модель. Вы можете ею воспользоваться, став партнёром. Каждый партнёр получает аппарат со всей инфраструктурой, готовый ассортимент из самых популярных и развивающих игрушек, которые дети видят в Ютубе, ТикТоке и других соцестях. Команда сама занимается отслеживанием трендов и закупкой товара для всей сети, помогает найти идеально место для установки и решить любой вопрос.

Недорогой, интересный бизнес, который не требует больших расходов и постоянного присутствия на точках продаж. Компания прописывает в договоре гарантию окупаемости. Для старта понадобится от 299 000 рублей, но компания даёт рассрочку под 0% годовых.

Получите бизнес-план и узнайте, свободен ли ваш город

6. Роторная дробилка

💰 Стоимость: от 100 000 рублей

Плюсы:

- Высокая производительность и скорость работы.

- Универсальность.

- Простота эксплуатации.

- Безопасность использования.

- Возможность автоматизации процесса.

Минусы:

- Высокая стоимость профессионального оборудования.

- Необходимость обучения.

- Сложность ремонта и обслуживания.

- Ограничения по размеру и форме отходов.

- Высокое энергопотребление.

Принцип действия оборудования довольно прост. Материал для измельчения подают в загрузочную камеру, откуда впоследствии они поступают в камеру, оборудованную билами. Вал запускает вращение бил, за счет чего происходит измельчение породы посредством ударов по дробимому материалу. Сталкиваясь с билами, порода отскакивает и ударяется об отражательные плиты.

Просеянный продукт по транспортеру выводится из дробилки. Стоит отметить, что ударные элементы подобных машин часто подвергаются износу, поэтому нередко приходится обновлять или полностью менять билы.

Выделяют несколько классификаций дробильных установок. В основном их делят по следующим критериям:

🟢 способу монтажа и

возможности транспортировки;

🟢 размеру измельчаемого

материала;

🟢 особенностям

конструкции.

Роторные дробилки для пластика используются в различных областях:

👉 На предприятиях по переработке пластиковых отходов — для измельчения отходов с целью их последующей переработки и использования в производстве новых изделий.

👉 В промышленности — для дробления пластиковых материалов перед их использованием в производственных процессах. Это позволяет уменьшить размер сырья и подготовить его к дальнейшей обработке.

👉 В строительстве — для получения пластиковых гранул, которые могут использоваться в качестве наполнителя при производстве строительных материалов.

7. Дегидратор

💰 Стоимость: от 10 000 рублей

Плюсы:

- Продление срока хранения продуктов при помощи удаления влаги.

- Сохранение питательных веществ.

- Универсальность.

- Простота эксплуатации.

- Безопасность использования.

Минусы:

- Высокая стоимость оборудования.

- Необходимость обучения.

- Сложность ремонта и обслуживания.

- Ограничения по размеру и форме продуктов.

- Высокое энергопотребление.

Принцип работы дегидратора заключается в подогреве воздуха внутри закрытой камеры, который циркулирует, высушивая заранее подготовленные продукты.

Сушилка-дегидратор состоит из следующих основных частей:

🟠 корпуса;

🟠 нагревательного

элемента;

🟠 вентилятора;

🟠 датчика

температуры.

Интенсивность нагрева воздушного потока регулируется с помощью панели управления на корпусе.

Овощи, фрукты, грибы или другие продукты предварительно разрезают (на дольки, ломтики, полоски) и раскладывают на поддонах в виде сетки, пропускающей воздушные потоки.

Диапазон рабочих температур устройства составляет от 35 до 70 °С.

Сушилка-дегидратор может использоваться для различных целей, например:

1. Подготовка продуктов к длительному хранению: сохранение обезвоженных фруктов, овощей, грибов и орехов вкусными в течение 6–10 месяцев.

2. Подготовка теста для домашней выпечки, усиление активности дрожжей.

3. Высушивание лекарственных растений для приготовления полезных натуральных напитков.

4. Подготовка ингредиентов для сыроедческих блюд, в том числе пастилы, мюсли, сухофруктов, хлебцев.

5. Подвяливание рыбы и мяса для использования в качестве закуски или ингредиента в салатах.

6. Приготовление живых йогуртов с оптимальной консистенцией и приятным вкусом.

7. Просушивание поделок из глины и гипса на всю глубину без риска образования трещин.

Области применения:

👉 Домашнее хозяйство. Для заготовки овощей, фруктов, грибов, ягод и других продуктов на зиму. Это позволяет сохранить витамины и питательные вещества, а также продлить срок хранения продуктов.

👉 Фермерские хозяйства. Для сушки сельскохозяйственной продукции перед её продажей или использованием в производстве. Это помогает сохранить качество продукции и увеличить срок её хранения.

👉 Рестораны и кафе. Для приготовления сухофруктов, которые используются в качестве ингредиентов для различных блюд. Это придаёт блюдам особый вкус и аромат.

👉 Пищевая промышленность. Для производства сухих завтраков, мюсли, супов и других продуктов быстрого приготовления. Это упрощает процесс производства и увеличивает срок годности продукции.

Электровелосипеды и курьеры для крупных продуктовых магазинов и доставок еды

Интересная бизнес-модель: зарабатывать на курьерах и крупных компаниях, которые их нанимают – «Самокат», «Вкусвилл», «Яндекс.Еда». Для этого нужно организовать сервис, объединяющий три направления – рекрутинг доставщиков, аренду электровелосипедов и их обслуживание. Так вы закрываете максимум потребностей по персоналу у гигантов рынка. А запрос с их стороны есть в любом городе.

Рекомендуем обратиться к фирме «ВелочкаГоу». Компания в 2023 году реализовала эту модель, а сегодня представлена уже в 5 городах, обслуживает X5 Retail («Пятёрочка» и «Перекрёсток»), «Азубуку Вкуса», «Яндекс.Еду». Став партнёром по франшизе, вы получите бизнес под ключ за 2 недели, вам организуют поставку электровелосипедов, доступ к складу запчастей по оптовым ценам, дадут IT-платформу для клиентов, мобильное приложение и всему научат. А главное - обеспечат гарантированные заказы на аренду и курьеров от крупных продуктовых ритейлеров и доставок еды в регионе. У бренда уже есть договорённости.

Вложения – от 615 000 рублей (уже вместе с паушальным взносом). Выход на окупаемость благодаря гарантированным заказам на старте – от 3х месяцев. Дальше средняя чистая прибыль – от 385 000 рублей. Опыт в ремонте велосипедов и другой техники не требуется. В предпринимательстве – тоже.

Получите бизнес-план и узнайте, свободен ли ваш город

8. Инверторный сварочный аппарат

💰 Стоимость: от 5 000 рублей

Плюсы:

- Высокий уровень КПД.

- Перепады напряжения в сети не мешают работе.

- Точная ручная регулировка сварочного тока.

- Возможность использование любыми электродами.

- Точное электронное управление.

- Быстрый легкий поджиг.

- Малый вес, мобильность, комфорт.

- Простота в обслуживании.

Минусы:

- Высокая стоимость оборудования.

- Необходимость обучения.

- Сложность ремонта и обслуживания

Переменный ток от потребительской сети, частотой 50 Гц, поступает на выпрямитель. Выпрямленный ток сглаживается фильтром, затем полученный постоянный ток преобразуется инвертором с помощью специальных транзисторов с очень большой частотой коммутаций в переменный, но уже высокой частоты 20-50 кГц. Затем переменное напряжение высокой частоты понижается до 70-90 В, а сила тока соответственно повышается до необходимых для сварки 100-200 А. Высокая частота является основным техническим решением, которое позволяет добиться колоссальных преимуществ сварочного инвертора, если сравнивать с другими источниками питания сварочной дуги.

В инверторном сварочном аппарате сила сварочного тока нужной величины достигается путем преобразования высокочастотных токов, а не путем преобразования ЭДС в катушке индукции как это происходит в трансформаторных аппаратах. Предварительные преобразования электрических токов позволяют использовать трансформатор с очень малыми габаритами. К примеру, чтобы получить в инверторе сварочный ток 160А достаточно трансформатора вес, которого 250 г, а на обычных сварочных аппаратах необходим медный трансформатор с весом 18 кг.

Инверторный сварочный аппарат используется для сварки металлических деталей. Он применяется в различных областях, таких как:

👉 Строительство. Для сварки металлоконструкций, сборки каркасов зданий и других строительных работ.

👉 Ремонтные работы. Для ремонта автомобилей, бытовой техники, мебели и других предметов из металла.

👉 Производство. На предприятиях по изготовлению металлических конструкций, в мастерских по ремонту оборудования и т. д.

Инверторные сварочные аппараты используются как профессионалами, так и любителями. Они отличаются компактными размерами, небольшим весом и простотой использования.

9. Вакуумно-формовочная машина для пластика

💰 Стоимость: от 130 000 рублей

Плюсы:

- Высокая производительность и скорость работы.

- Возможность создания разнообразных форм и размеров изделий.

- Автоматизация процесса производства.

- Экономия материалов.

- Универсальность.

Минусы:

- Высокие первоначальные затраты на приобретение оборудования.

- Необходимость обучения персонала работе с оборудованием.

- Сложность ремонта и обслуживания.

- Ограничения работы по типу материала.

- Высокое энергопотребление.

В целом, использование вакуумно-формовочной машины имеет больше преимуществ, чем недостатков. Однако выбор этого оборудования должен основываться на конкретных требованиях производства и доступных ресурсах.

Все этапы работы оборудования вплоть до получения готового изделия происходят под контролем оператора. В рабочей зоне размещается и предварительно прогревается мастер-модель. Это повышает качество изготавливаемого изделия и облегчает его извлечение из машины. Лист расходного материала закрепляется в раме, после чего он равномерно нагревается. В вакуумной камере разогретый до определенной температуры полимер опускается на мастер-модель и, обтекая ее, принимает требуемую форму. После проверки точности происходят охлаждение материала и разгерметизация вакуума. Это последний этап, после которого готовое изделие можно отделять от заготовки.

Вакуумно-формовочные машины используются в различных областях:

👉 В производстве упаковочных материалов — для создания пластиковых упаковок, лотков, контейнеров и других изделий.

👉 На предприятиях по изготовлению рекламных конструкций — для производства вывесок, табличек, указателей и других элементов наружной рекламы.

👉 В мебельной промышленности — для изготовления декоративных панелей, фасадов, столешниц и других деталей мебели.

👉 В автомобильной промышленности — для производства пластиковых деталей автомобилей, таких как бамперы, решётки радиаторов, молдинги и другие элементы экстерьера и интерьера.

Для производства готовых изделий может использоваться самое разное сырье. Оно выбирается исходя из области использования и заданных параметров при производстве. Так, для игрушек и бытовых изделий, которые будут контактировать с продуктами, требуются особые безопасные материалы. Формовочный станок может работать с такими полимерами, как полиэтилен, прозрачный пластик, АБС и ПВХ.

Магазин технологичной мебели для дома, офиса, ресторана, бара

Мебельный рынок поступательно развивается последние 10 лет, что говорит о его стабильности. При этом, он и один из самых конкурентных. Чтобы зарабатывать здесь нужен продукт, которого нет ни у кого, что-то инновационное, при этом качественное и надёжное.

Рекомендуем открыть магазин «МЕТТА» по франшизе в вашем городе. Компания с 1996 года разрабатывает стулья и кресла. На сегодня в ассортименте больше 10 млн разновидностей мебели, каждый месяц продают по 50 тыс. единиц. При этом, такой мебели нет ни у кого. Продукт уникальный, сотни патентов. Франчайзи гарантируются поставки с 0% брака.

Чистая прибыль — от 250 тыс. рублей в месяц с одного магазина. 15 франчайзинговых магазинов «МЕТТА» уже работают, подтверждают эти показатели. Самое главное: «МЕТТА» — это франшиза без роялти и паушального взноса.

Получите бизнес-план и узнайте свободен ли ваш город

10. Пескоструйный аппарат

💰 Стоимость: от 13 000 рублей

Плюсы пескоструйного аппарата:

- Высокая эффективность очистки.

- Универсальность.

- Простота эксплуатации.

- Безопасность использования.

- Возможность автоматизации процесса.

Минусы пескоструйного аппарата:

- Высокая стоимость профессионального оборудования.

- Необходимость обучения.

- Сложность ремонта и обслуживания.

- Ограничения по размеру и форме обрабатываемых поверхностей.

- Высокое энергопотребление.

В целом, использование пескоструйного аппарата имеет больше преимуществ, чем недостатков. Однако выбор этого инструмента должен основываться на конкретных требованиях проекта и доступных ресурсах.

Пескоструйная обработка - это процесс обработки материалов мелкими абразивными частицами с высокой скоростью для достижения ряда результатов. Такой способ обработки поверхности нашел применение при:

✔️ удалении

старого лакокрасочного покрытия (ЛКП),

✔️ коррозии,

шлифование следов сварки,

✔️ удаление

окалины,

✔️ металлических

заусенцев,

✔️ производство

профилирование кромок деталей,

✔️ придание

поверхности металла шероховатость для улучшения адгезии,

✔️ текстурировании

поверхность,

✔️ шлифовки

дерева

и это далеко не полный список возможностей пескоструйного аппарата.

Когда дело доходит до профессиональных работ, пескоструйный аппарат - ключевая часть оборудования для обработки такого типа.

Пескоструйное оборудование активно используют:

👉 компаниями и их подразделениями нефтяной, газовой, пищевой, химической сфер для очистки трубопроводов, различных емкостей, вышек и других металлоконструкций.

👉 заводами по изготовлению металлоконструкций, деталей, запчастей, техники для обработки поверхность металла, чтобы придать ему свойства шероховатости, устранить поверхностное напряжение металла.

👉 Предприятия атомной и традиционной энергетики для обработке металлические фермы, мачты, поверхность деталей.

👉 Предприятия транспортной сферы (воздушный, морской, речной, наземный, железнодорожный транспорт) используют для уборки ржавчины с вагонов; кузовов автомобилей, тракторов; судовых помещений и трюмов кораблей; избавления от многослойного налета и ракушечника с днища кораблей, барж и лодок.

👉 Городское хозяйство. Организации ЖКХ, предприятия промышленного альпинизма, департаменты по благоустройству для обслуживания объектов городской инфраструктуры: снимают слои застаревшего налета солей, кислот, щелочей с каменной, бетонной поверхности; обновляют фасады зданий, каменные набережные, мостовые опоры, перекрытия.

👉 Реставрация объектов и предметов культуры.

👉 Сфера ритуальных услуг: наносят пескоструем надписи, орнамент, рисунки на камне, постаментах, плитах; удаляют ржавчину.

👉 На мебельных производствах, стекольных фабриках пескоструем шлифуют поверхность деревянных полотен, стальных профилей, матируют стекло, делают декоративные рисунки на зеркалах и стеклах.

Эти мощные многоцелевые инструменты требуют определенной степени мастерства и мер предосторожности для работы с ними, но устройство самой машины достаточно просто для понимания.

11. Заточный станок для цепей бензопил

💰 Стоимость: от 3 000 рублей

Плюсы:

- Высокая точность и качество заточки.

- Скорость работы.

- Простота эксплуатации.

- Безопасность использования.

- Возможность автоматизации процесса.

Минусы заточного станка:

- Высокая стоимость оборудования профессиональных инструментов.

- Необходимость обучения.

- Сложность ремонта и обслуживания.

- Ограничения по размеру и форме зубьев.

- Высокое энергопотребление.

Станок для заточки цепей бензопил представляет собой довольно небольшое по размерам устройство, которое точно не будет загромождать пространство в мастерской либо в гараже. Главным элементом является подвижный тип рабочей головки, которая оснащена абразивным диском. Последний, может быть, эльборовым или же алмазными. Иметь разный размер. Для удобства работы с прибором предусмотрена рукоятка, с помощью которой можно контролировать работу. Сама цепь фиксируется с помощью особенной конструкции — установочного клина с держателем. В устройстве цепь фиксируется с помощью сразу двух типов болтов: установочных и крепежных. Цепь в точилку для цепи бензопилы закрепляется при помощи имеющегося держателя в соответствующем положении, а затем потребуется выставить нужный угол заточки. Работать с устройством довольно просто.

Такое устройство позволяет быстро и качественно произвести работы по восстановлению цепи. Поэтому оно может использоваться не только в промышленных предприятиях и машиностроении, но и, в частности, в мебельной отрасли. В большинстве случае точильное оборудования будет востребовано для тех, кому систематически требуется:

❗ точить цепь раз в

неделю;

❗ приходится проезжать

много километров для того, чтобы точить инструмент;

❗ произвести более

качественную заточку в том случае, когда специалисты ее делают неаккуратно.

Оборудование достаточно простое и эффективное. Оно подходит для работы со сталью и любыми твердыми сплавами. Его можно использовать не только для заточки цепей, но и для качественного затачивания рабочей кромки режущего инструмента: сверла, зенкера, метчики, развертки, ножи и фрезы. Поэтому данный станок имеет достаточно широкую сферу применения.

12. Настольно-сверлильный станок

💰 Стоимость: от 20 000 рублей

Плюсы:

- Компактность и мобильность.

- Простота эксплуатации.

- Универсальность.

- Безопасность использования.

- Возможность автоматизации процесса.

Минусы:

- Ограничения по размеру и глубине отверстий.

- Необходимость обучения специалиста.

- Сложность ремонта и обслуживания.

- Высокое энергопотребление.

- Высокое стоимость оборудования.

Вертикально-сверлильные станки за счет установки на любой горизонтальной поверхности позволяют при помощи такого режущего инструмента, как сверло, создавать в деталях из различных материалов сквозные или глухие отверстия. При этом обеспечивается снятие стружки с обрабатываемого материала.

Вертикально-сверлильный станок имеет несколько основных узлов:

🔹 шпиндель,

🔹 фундаментная

плита,

🔹 станина,

🔹 коробка

скоростей,

🔹 стол,

🔹 механизм

подачи.

К производственным сверлильным станкам относятся устройства следующих категорий:

1) Станки

настольного типа;

2) Вертикально-сверлильные

(колонные) станки;

3) Радиально-сверлильные

аппараты;

4) Координатно-сверлильные

устройства;

5) Горизонтально-сверлильные

аппараты;

6) Центровальные

станки;

7) Многошпиндельные

станки;

8) Комбинированные

станки.

Большинство аппаратов данного типа обладают возможность не только сверление по металлу и прочим материалам, но и ряд других технологических операций. Наиболее массово профессиональные настольно-вертикальные станки используются:

1. Мелкосерийное и единичное производство.

2. Мастерские по ремонту и изготовлению изделий.

3. Учебные заведения для обучения студентов и учеников основам обработки металлов и других материалов.

4. Домашние условия для выполнения различных ремонтных и монтажных работ.

13. Мини термопластавтомат (ТПА)

💰 Стоимость: от 1 000 000 рублей

Плюсы:

- Компактность и мобильность.

- Простота эксплуатации.

- Универсальность.

- Безопасность использования.

- Возможность автоматизации процесса.

Минусы:

- Ограничения по размеру и весу изделий.

- Необходимость обучения.

- Сложность ремонта и обслуживания.

- Высокое энергопотребление.

- Высокая стоимость оборудования.

Мини термопластавтомат (ТПА), применяемая для изготовления деталей из термопластов. Для этого разогревает термопластический материал до температуры плавления. Материал затем выдувается в форму, где он охлаждается и затвердевает, принимая форму необходимой детали. Для изготовления других деталей ранее не производились изготавливают новую пресс-форму с использованием станков с числовым программным управлением, и полируют до зеркального блеска внутренние поверхности новой пресс-формы.

Мини термопластавтоматы могут быть использованы для обработки различных типов пластмасс, включая полипропилен, полистирол, полиэтилен, поликарбонат и другие. Номенклатура пластмассовых деталей, изготавливаемых на мини термопластавтоматах, очень широка: от деталей для детских конструкторов и игрушек до больших корпусных деталей различной бытовой техники, а также деталей пластмассовой мебели.

Мини термопластавтоматы находят широкое применение в различных отраслях и областях:

🔸 Прототипирование

и разработка продуктов;

🔸 Лабораторные

исследования;

🔸 Малая

серийная и на заказ производство;

🔸 Обучение

и образование.

14. Прокатно-формовочный станок

💰 Стоимость: от 230 000 рублей

Плюсы:

- Высокая производительность и скорость работы.

- Возможность создания разнообразных форм и размеров изделий.

- Автоматизация процесса производства.

- Экономия материалов.

- Универсальность

Минусы:

- Высокие первоначальные затраты на приобретение оборудования.

- Необходимость обучения персонала работе с оборудованием.

- Сложность ремонта и обслуживания.

- Ограничения в использовании по типу материала.

- Высокое энергопотребление.

Прокатно-формовочный станок технически представляет собой установку, где два вращающихся стальных полированных ролика - наковальни, путем внешнего воздействия двигающейся вперёд-назад полузаготовки, формируют необходимую форму. При этом можно изменить угол или стороны прокатывания, создавать более сложный изгиб. Использовать можно метал, так и аллюминий или поликарбонат.

Прокатно-формовочные станки используются в различных областях:

👉 В машиностроении — для производства деталей автомобилей, самолётов, судов и других транспортных средств.

👉 В строительстве — для изготовления металлических конструкций, таких как балки, колонны, фермы и другие элементы зданий и сооружений.

👉 В производстве бытовой техники — для создания корпусов холодильников, стиральных машин, посудомоечных машин и другой бытовой техники.

👉 В мебельной промышленности — для производства металлических каркасов мебели, таких как кровати, столы, стулья и другие предметы интерьера.

15. Профилегибочный станок

💰 Стоимость: от 500 000 рублей

Плюсы:

- Высокая производительность и скорость работы.

- Возможность создания разнообразных форм и размеров изделий.

- Автоматизация процесса производства.

- Экономия материалов.

- Универсальность.

Минусы:

- Высокие первоначальные затраты на приобретение оборудования.

- Необходимость обучения персонала работе с оборудованием.

- Сложность ремонта и обслуживания.

- Ограничения по типу материала.

- Высокое энергопотребление.

Все профилегибочные станки используют несколько пар роликов (до 24), которые изгибают проходящую ленту металла под заложенными в них углами. Первые пары обычно выполняют предварительную (черновую) работу, которую доделывают последующие ролики. Такая постепенность обеспечивает сохранность покрытия заготовки (она может быть оцинкована, окрашена и т.п.) и отсутствие трещин на местах изгиба. В конце станка находится устройство отрезки (чаще всего - гильотинного типа), которое обрубает готовую деталь. Это упрощенное описание, на самом деле профилегибочные универсальные станки редко используются без различных устройств, превращающих их в профилегибочные линии.

Профилегибочные станки находят применение во многих хозяйственных отраслях. С их помощью изготавливают металлические трубы разнообразных габаритов и профиля, которые используются при строительстве жилых, административных, промышленных зданий.

Практически ни один строящийся объект не может обойтись без профиля из металла. Трубы применяют при возведении разных конструкций дома – от фундамента и плит перекрытий до обустройства кровли. Чтобы обеспечить соблюдение требований к строительству и последующей эксплуатации здания, профиль всегда подбираться в строго установленной конфигурации.

Именно для изготовления металлических труб и используют профилегибочные станки. Оборудование позволяет создавать профиль необходимых размеров и выполнять его качественный, конструктивный изгиб. Поскольку станок стоит недешево, не каждый домашний мастер может позволить себе его покупку. К тому же устройство обычно используют на производстве, а потребность его применения в домашних условиях возникает не часто. В такой ситуации можно обзавестись профилегибом – ручным оборудованием, которое при определенных навыках легко изготовить своими руками.

16. Пружинонавивочной станок для пружин

💰 Стоимость: от 200 000 рублей

Плюсы:

- Высокая скорость производство пружин.

- Возможность создания разнообразных форм и размеров пружин.

- Возможность установки ЧПУ контроллера для автоматизации процесса производства пружин.

- Пружинонавивочные станки позволяют засчет точного дозирования материала минимизировать отходы, что способствует экономии сырья.

- Универсальность применения.

- Возможность очень быстрой переналаживания оборудования без остановки всей производственной линии.

- Быстрая переналадка оборудования.

- Высокая производительность оборудования.

Минусы:

- Высокие первоначальные затраты на приобретение оборудования.

- Необходимость обучения персонала работе с оборудованием.

- Сложность ремонта и обслуживания.

- Ограничения в применении некоторых типов материала.

- Высокое энергопотребление.

Навивка происходит путём силовой подачи проволоки через неподвижную оправку и точку (или две точки) навивки, которая представляет собой инструмент (упор) с концом в виде канавки. Таким образом формируется окружность и спираль пружины.

Пружинонавивочные станки можно разделить на два типа:

1. Станки с одной точкой навивки. Эти станки являются универсальными и могут изготавливать широкий ряд пружин.

2. Станки с двумя точками навивки. Навивка пружин проходит через две точки контакта. Эти станки предназначены для изготовления пружин сжатия.

Пружинонавивочные станки используются в различных областях:

👉 В машиностроении — для производства пружин, которые используются в двигателях, трансмиссиях, подвесках и других системах автомобилей, самолётов, судов и других транспортных средств.

👉 В производстве бытовой техники — для создания пружин, которые обеспечивают работу механизмов холодильников, стиральных машин, посудомоечных машин и другой бытовой техники.

👉 В мебельной промышленности — для изготовления пружин, которые используются в диванах, креслах, матрасах и других предметах мебели.

👉 В медицинской промышленности — для производства пружин, которые применяются в медицинских инструментах, оборудовании и других изделиях.

17. Станок лазерной резки металла

💰 Стоимость: от 62 000 рублей

Плюсы:

- Высокая точность, благодаря чему на станках с ЧПУ можно выполнять раскрой даже самых сложных по форме деталей и металлоизделий с внутренними отверстиями различной конфигурации.

- Экономный расход металла благодаря крайне малой площади поперечного сечения луча, что позволяет планировать резку с минимальным расстоянием между двумя соседними линиями реза.

- 0,2 мм – минимальная толщина металлических листов, которые можно раскраивать на лазерных станках.

- Отсутствие термических деформаций, короблений, изменений в цвете и нарушений в кристаллической решетке сплава.

- Высокая производительность – до 60 м/ч.

- Отсутствие необходимости в дополнительной обработке кромки.

- Широкий спектр вариантов использования конструкционных сплавов.

Минусы:

- Высокие первоначальные затраты на приобретение оборудования.

- Необходимость обучения персонала работе с оборудованием.

- Сложность ремонта и обслуживания.

- Ограничения по типу материала.

- Высокое энергопотребление.

Станки лазерной резки воздействуют локализировано на металл, концентрированный луч разогревает поверхность до температуры плавления, после чего в месте среза материал испаряется вместе с продуктами плавления.

При помощи вспомогательного газа, который попадает в зону реза вместе с лазерным лучом, происходит поддержка горения металла, что позволяет значительно снизить энергозатраты и время, которое необходимо для осуществления раскройки.

В качестве вспомогательного газа используется кислород, аргон или сжатый воздух, также возможно применение других газов.

В месте разреза структура материала остается практически неизменной, что дает возможность избежать дополнительной обработки деталей, все срезы получаются ровными и плавными, без сколов, зазубрин, спаев и других дефектов.

Станок лазерной резки используется в различных областях:

👉 В машиностроении — для производства деталей автомобилей, самолётов, судов и других транспортных средств.

👉 В строительстве — для изготовления металлических конструкций, таких как балки, колонны, фермы и другие элементы зданий и сооружений.

👉 В производстве бытовой техники — для создания корпусов холодильников, стиральных машин, посудомоечных машин и другой бытовой техники.

👉 В мебельной промышленности — для производства металлических каркасов мебели, таких как кровати, столы, стулья и другие предметы интерьера.

18. Лазерный гравер

💰 Стоимость: от 25 000 рублей

Плюсы:

- свежесть идеи и ее востребованность на рынке;

- возможность работать с любыми материалами;

- сравнительно быстрая окупаемость бизнеса;

- широкие возможности применения лазерной гравировки;

- очень высокая скорость гравировки;

- несравненно более высокое качество готового изображения;

- неограниченный срок службы;

- четкости при интенсивном использовании даже по прошествии многих лет;

- широкий ассортимент материалов, доступных для декорирования;

- компьютерное управление всем процессом;

- минимум необходимой техники и ПО;

- высокая производительность оборудования;

- высокая степень детализации при нанесении небольших изображений

независимость процесса от человека – обработка выполняется компьютерной программой, участие оператора при этом минимально.

- идеально гладкие края и стенки изображения после однократного прохода луча низкий уровень шума и пылеобразования.

Минусы:

- необходимость закупки специального оборудования;

- высокие энергозатраты;

- необходимость точной настройки аппарата;

- опасность ожогов при работе с лазером.

Эскиз будущего изображения рисуется в каком-либо графическом редакторе. После чего в CAM-системе на его основании создается файл, в котором прописаны все этапы прохождения лазерного луча для воспроизведения картинки и т. д. Этот файл и называется управляющей программой, в которой указывается точка начала гравировки, скорость перемещения инструмента, глубина его погружения в материал и многое другое. Далее исходя из заданных параметров, компьютер подает сигнал на активацию кварца, легированного редкоземельным покрытием, путем накачки, поступающей от диодных ламп. Кварцевая сердцевина заключена в оболочку из оптического волокна, закрытую снаружи гибким и плотным пластиковым или иным корпусом. После включения источников накачки в волоконном кабеле начинается генерация лазерных частиц, часть из которых выходит наружу с одной из сторон.

CO-2 гравер имеет в основе запаянную стеклянную колбу, в которую под давлением закачана смесь из нескольких газов, склонных к ионизации под воздействием электрических импульсов. Разряды поступают внутрь от блока розжига, подсоединенного к трубке, и активируют газовую среду, в результате чего начинается процесс лазерообразования.

Лазерный поток, выходящий из оптоволокна или газовой трубки, попадает на фокусирующую линзу (в случае с CO-2 излучателем, он сначала проходит через оптическую систему из трех отражающих зеркал), которая сужает его до требуемых параметров, превращая в световое пятно на поверхности материала. Из-за малого диаметра, концентрация температуры и мощности излучения в точке реза очень высока, поэтому луч за доли секунды выжигает поверхностный слой материала на заданную глубину. Перемещаясь с высокой скоростью, он шаг за шагом воссоздает на изделиях требуемое изображение.

Лазерные граверы предназначены, чтобы декорировать изделия практически из любых твердых материалов. С их помощью можно нанести рисунки, надписи или узоры на поверхности дерева, стекла, пластмасс, кожи и др. материалов.

Устройство может быть использовано при создании:

🟢 Логотипов компаний.

🟢 Брендовых значков.

🟢 Рекламных

материалов.

🟢 Информационных

табличек.

🟢 Сувенирной

продукции.

🟢 Штампов и печатей.

🟢 Именных наград.

🟢 Картин и т. д.

Станки предназначены не только для нанесения рисунков на заготовку, но и для полировки, шлифовки и резки материалов. Также с помощью станка можно изготавливать 3D-элементы и сверлить отверстия.

19. Термопресс для тиснения

💰 Стоимость: от 12 000 рублей

Плюсы:

- Высокое качество тиснения.

- Скорость работы.

- Возможность создания сложных узоров.

Минусы:

- Высокая стоимость.

- Необходимость обучения.

- Требования к помещению.

- Техническое обслуживание.

Термопрессы — это тип печатного оборудования, которое использует тепло и давление для переноса рисунков на различные материалы, такие как футболки, сумки, шляпы и кружки. Процесс переноса рисунков на материалы с помощью термопресса включает три основных этапа: проектирование, печать и прессование.

Шаг 1: Проектирование

Прежде чем перенести дизайн на материал создается в

графическом редакторе (Adobe Illustrator, CorelDRAW или Photoshop) полномасштабный макет. Более простой вариант

закупка на интернет-рынках или на сайтах

графического дизайна.

Шаг 2: Печать

Следующим шагом будет печать на трансферной бумаге

разработанного макета. Трансферная бумага — это особый тип бумаги, имеющий

покрытие на одной стороне, которое реагирует на тепло и давление при прижатии к

материалу.

Чтобы распечатать свой дизайн на трансферной бумаге используется принтер, совместимый с копировальной бумагой. Струйные принтеры являются наиболее часто используемыми принтерами для термопереноса, поскольку они производят яркие цвета и четкие изображения. При печати дизайна обязательно зеркально отразите изображение, чтобы оно выглядело правильно при переносе на материал.

Шаг 3: Нажатие

Последним этапом процесса переноса дизайна на материалы с

помощью термопресса является прессование. Этот шаг включает в себя

использование термопресса для воздействия тепла и давления на трансферную

бумагу, которая затем переносит рисунок на материал.

Термопрессы используются в различных отраслях, включая:

👉 В улучшении одежды. Например, для украшения футболок.

👉 Производство рекламной продукции. Например, для создания сумок, шляп, кружек и брелоков.

👉 Производство спортивной одежды. Например, для украшения маек, шорт и носков.

👉 Производство вывесок. Например, для создания баннеров, плакатов и наклеек.

👉 Перенос рисунков на определённые материалы с использованием тепла и давления.

20. Автоматический кромкооблицовочный станок

💰 Стоимость: от 42 000 рублей

Плюсы:

- Повышает прочность и защиту внешнего вида изделия от механических повреждений, влаги и других воздействий.

- Улучшает внешний вид изделия.

- Увеличивает срок службы.

- Простота использований и не требуют специальных навыков.

- Широкий выбор материалов.

Минусы:

- Высокая стоимость оборудования.

- Необходимость регулярного обслуживания.

- Требования к помещению.

Процесс облицовки кромок деталей в автоматических кромкооблицовочных станках происходит в несколько этапов. На первом этапе необходимо подготовить деталь к обработке – удалить заусенцы и шероховатости, а также при необходимости снять заостренные углы. Затем деталь помещается на конвейер, который подает ее к режущему блоку.

Режущий блок оснащен специальным инструментом – фрезой, которая срезает избыточную часть кромки, чтобы создать идеально ровную и гладкую поверхность. Далее кромка проходит через блок подачи клея, который наносит клей на обрабатываемую поверхность. Клей быстро засыхает, образуя прочное соединение между кромкой и деталью.

После этого деталь проходит через блок прижима, который фиксирует кромку в нужном положении. Далее кромка проходит через блок обрезки, который удаляет излишки кромки, чтобы получить идеально ровную кромку без брака. Наконец, деталь проходит через блок полировки, который обеспечивает гладкую поверхность кромки.

Автоматический кромкооблицовочный станок используется для облицовки кромок мебельных щитов и других материалов. Это оборудование широко применяется в деревообрабатывающей промышленности, мебельном производстве, а также при изготовлении различных изделий из дерева и древесных плит.

21. Деревообрабатывающий фрезерный станок

💰 Стоимость: от 120 000 рублей

Достоинства:

- Высокая производительность.

- Точность обработки.

- Широкий спектр операций.

- Простота использования.

Недостатки:

- Высокая стоимость.

- Необходимость обслуживания.

- Требования к помещению.

Принцип работы деревообрабатывающих станков базируется на работе перемещающегося по вертикальной и горизонтальной плоскости вертящейся фрезе. Обработка дерева происходит в тот момент, когда фреза соприкасается с зажатой деревянной заготовкой. В большинстве фрезерные станки с чпу функционируют в неограниченном самодействующем порядке, требующий в труде наименьшего внимания человека. Все это дозволяет существенно сэкономить преходящие расходы и многократно увеличить результативность полного производственного процесса. Подобным образом функционируют и многие станки ленточнопильные по металлу. Прекрасно зарекомендовавшие они себя в решении различных производственных назначений. Точно как правило, большая часть подобных станков предлагает сочетание электроники и механики, функционирующая под управлением особого программного обеспечения. Представленное ПО ставится на компьютер, которым происходит синхронизация станка фрезерного и совершается его будущее руководство.

Деревообрабатывающие станки применяются в различных отраслях промышленности, строительства и ремонта:

👉 Мебельное производство. Для изготовления корпусной мебели, столов, стульев, шкафов и других предметов интерьера.

👉 Производство строительных материалов. Для производства деревянных панелей, вагонки, блок-хауса и других отделочных материалов.

👉 Изготовление окон и дверей. Для создания рам, коробок, створок и других элементов оконных и дверных конструкций.

👉 Строительство и ремонт. Для обработки пиломатериалов, изготовления деревянных конструкций, ремонта и отделки помещений.

С помощью деревообрабатывающих станков можно выполнять различные операции: пиление, фрезерование, сверление, строгание и т. д. Это позволяет изготавливать разнообразные изделия из дерева: мебель, окна, двери, строительные материалы и др.

22. Комбинированный деревообрабатывающий станок

💰 Стоимость: от 35 000 рублей

Плюсы:

- Многочисленные функции позволяют делать все важнейшие виды работ

- Благодаря компактным габаритам станок может быть размещён даже в относительно небольшом помещении

- Высокая практичность: при небольших затратах можно получать изделия высокого уровня

- Значительное количество моделей с различным функциональным набором.

- Поскольку один многофункциональный станок заменяет несколько узкоспециализированных, владелец экономит серьёзные средства

- Работа не сопровождается слишком громким шумом, что особенно актуально для домашней мастерской.

Минусы:

- Все инструменты вращаются за счёт одного двигателя; соответственно, его остановка ставит на паузу весь процесс.

- Хотя сам станок компактный, для движения заготовки требуется место

- Сравнительно небольшая ширина строгального и рейсмусового отсеков ограничивает размер обрабатываемых деталей

Принцип работы комбинированного деревообрабатывающего станка заключается в использовании одного вала сложной формы, на котором размещаются фланцы пильного диска и ножевой вал для фуговального и рейсмусового модулей.

Скоростной режим в схеме поддерживается за счёт использования частотных преобразователей, плавно регулирующих частоту вращения вала, либо двухскоростных приводов, переключаемых дискретно. Для того чтобы инструмент вращался в нужном направлении, в системе управления предусматривается реверсивное вращение вала.

В комбинированных станках фуганок и рейсмус, если последний предусмотрен в конструкции, имеют общий ножевой вал. В современных моделях на вал устанавливают четыре ножа шириной 400–500 мм.

Также комбинированный станок может использоваться для сверления отверстий и выборки пазов.

Основная сфера применения комбинированного деревообрабатывающего станка - обработка древесины с целью придания ей нужной формы и размеров. Комбинированные станки применяются в различных отраслях промышленности, строительстве и ремонте:

👉 Мебельное производство. Для изготовления корпусной мебели, столов, стульев, шкафов и других предметов интерьера.

👉 Производство строительных материалов. Для производства деревянных панелей, вагонки, блок-хауса и других отделочных материалов.

👉 Изготовление окон и дверей. Для создания рам, коробок, створок и других элементов оконных и дверных конструкций.

👉 Строительство и ремонт. Для обработки пиломатериалов, изготовления деревянных конструкций, ремонта и отделки помещений.

С помощью комбинированных станков можно выполнять различные операции: пиление, фрезерование, строгание, сверление и т. д. Это позволяет изготавливать разнообразные изделия из дерева: мебель, окна, двери, строительные материалы и др.

23. Ленточнопильный станок по металлу

💰 Стоимость: от 200 000 рублей

Плюсы:

- Высокая точность и качество реза.

- Экономия материала при обработке за счет небольшой ширины реза.

- Возможность резки под разными углами - до 45 (60)°.

- Пакетная резка, несколько заготовок одновременно.

- Возможность резки различных заготовок: трубы, профили, сортового проката и всевозможных деталей.

- Небольшой габарит.

- Низкий уровень шума

- Универсальность.

- Простота использования.

- Низкая стоимость.

Минусы:

- Ограничения по размеру заготовки.

- Необходимость обслуживания.

- Требования к помещению.

Основным элементом приводного механизма у большинства моделей ленточнопильных станков является ремень, который натянут на два маховика. Ремень приходит в движение сразу после включения станка – с этого момента уже можно загружать заготовки и выполнять их резку.

Ленточнопильный станок по металлу сконструирован таким образом, что в процессе выполнения резки обеспечивается равномерное распределение давления на заготовку, что позволяет получать с помощью такого оборудования очень точные распилы. Удобно, что резку при помощи ленточнопильного станка можно выполнять и перпендикулярно оси оборудования, и под углом, не превышающим 60 градусов. Получение реза под углом обеспечивается либо за счет изменения положения самого режущего полотна, либо путем поворота подвижной рамы, на которой это полотно закреплено, либо поворотом рабочего стола.

Основные разновидности и группы ленточнопильных станков

⭐ Вертикальный ленточнопильный

станок для обработки металла.

⭐ Ручные ленточнопильные станки.

⭐ Полуавтоматические станки с

ленточным рабочим модулем.

⭐ Автоматические станки с ЧПУ.

⭐ Двухстоечные станки по металлу

ленточнопильного типа.

⭐ Компактные настольные варианты

оборудования.

Ленточнопильный станок по металлу применяется в различных отраслях промышленности, строительства и ремонта:

👉 Машиностроение. Для изготовления деталей машин и механизмов: валов, шестерён, осей и др.

👉 Строительство. Для резки металлоконструкций при монтаже и демонтаже зданий и сооружений

👉 Ремонтные работы. Для обработки металлических деталей при ремонте оборудования, техники и транспортных средств.

Ленточнопильные станки позволяют получать детали с высокой точностью размеров и качеством поверхности. Это особенно важно при изготовлении точных деталей, таких как шестерни, валы и т.д.

24. Токарный станок по металлу

💰 Стоимость: от 70 000 рублей

Плюсы:

- Высокая точность и качество обработки.

- Минимальное количество брака.

- Широкий спектр операций.

- Простота использования.

- Универсальность.

- Быстрые и функциональные.

- Позволяют упростить работу мастера.

- Получить готовые детали в крупных количествах.

Минусы:

- Высокая стоимость.

- Необходимость обслуживания.

- Требования к помещению.

Принцип работы токарного станка не сложен. Обрабатываемая деталь помещается в тиски и надежно фиксируется подшипниками. Далее, запускается работа станка. Если станок ручной, смену инструментов мастер выполняет самостоятельно. То есть после работы одного инструмента, станок отключается и происходит смена другого инструмента. Если же агрегат автоматический или полуавтоматический, смена происходит без участия оператора.

В случаях, когда станок оснащен системой числового программного управления, в него загружается заранее разработанная программа через флешку или внешний носитель. Далее, все процессы и операции выполняются автоматически, и мастер получает готовую деталь без принятия участия в производственном процессе. Обратите внимание, что станки с ЧПУ более дорогостоящие.

Токарные станки по металлу широко используются для изготовления деталей, как простых, так и сложных конструкционных форм. Агрегаты компактных размеров могут применяться в домашних условиях – в гаражах и небольших мастерских. Также их активно используют для обучения студентов в технических учебных заведениях и институтах, на курсах повышения квалификации.

Станки позволяют создать детали для промышленной техники, автомобилей, для бытовой техники и так далее. Токарные станки, как правило, работают с черными и цветными металлами. Однако они могут дополнительно обрабатывать и древесину, что делает агрегаты универсальными в использовании. В домашних условиях на токарных станках можно изготавливать изделия, как для личного использования, так и по индивидуальным заказам.

25. Сверлильно-присадочный станок

💰 Стоимость: от 500 000 рублей

Плюсы:

- Станки очень производительны и эффективны.

- Оборудование универсальное, так как позволяет использовать сразу несколько единиц инструмента.

- Позволяет сделать процесс сборки более простым и быстрым.

- Современные модели обладают простой и понятной системой управления.

- Высокая точность и качество обработки.

- Возможность выполнять широкий спектр операций и изделий из дерева, фанеры, ДСП и др.

- Простота использования.

- Быстрая окупается оборудования за счёт повышения качества продукции и увеличения производительности.

Минусы:

- Высокая стоимость оборудования.

- Сложная гидравлическая система.

- Необходимость регулярного обслуживания режущих инструментов.

- Требования к помещению.

- Станок создаёт шум во время работы и сильную вибрацию.

- Перенастройка станка занимает время

Присадочный станок по своей конструкции немного напоминает обычный сверлильный аналог. Оборудование имеет станину для укладки плоской мебельной детали из массива, МДФ или ДСП. Сверху заготовка прижимается мягкими подушечками на пневматической тяге. В нижней части станка находится головка с набором шпинделем, на которые закреплены патроны со сверлами. К ней подсоединяется один или несколько электродвигателей, которые обеспечивают вращение сверл. Если моторов несколько, то шпиндели, которые подключается к одному приводу, имеют одинаковый цвет. Это позволяет более точно распределять нагрузку между агрегатами при настройке установки.

Гидравлический механизм прижимает головку с вращающимися шпинделями к детали внизу, что обеспечивает сверление. Для того чтобы провести обработку только в тех местах где нужно, а не под всеми шпинделями, сверла устанавливаются только на те патроны, которые находятся над точками шаблона. Если сверлильные насадки установить в каждый патрон, то все шпиндели создадут по отверстию.

Сверлильно-присадочный станок — это оборудование, которое используется для сверления отверстий в деревянных заготовках с целью их соединения. Он применяется в различных отраслях промышленности, строительства и ремонта:

👉 Мебельное производство. Для изготовления корпусной мебели, столов, стульев, шкафов и других предметов интерьера.

👉 Производство строительных материалов. Для производства деревянных панелей, вагонки, блок-хауса и других отделочных материалов.

👉 Изготовление окон и дверей. Для создания рам, коробок, створок и других элементов оконных и дверных конструкций.

👉 Строительство и ремонт. Для обработки пиломатериалов, изготовления деревянных конструкций, ремонта и отделки помещений.

26. Станок рейсмусовый по дереву

💰 Стоимость: от 33 000 рублей

Плюсы:

- Позволяют получать детали с высокой точностью размеров и качеством поверхности.

- Можно выполнять различные операции.

- Изготавливать разнообразные детали из различных материалов.

- Простота в использовании и не требуют специальных навыков.

- Универсальность в выполнении задач.

Минусы:

- Ограничения по размеру обрабатываемых заготовок.

- Необходимость в регулярном обслуживании режущего инструмента, направляющих и других деталей.

- Требования к помещению.

- Станок создаёт шум во время работы.

Работа агрегата устроена так, что после того, как задана нужная глубина реза, на горизонтальный рабочий стол с помощью каретного или конвейерного механизма, вальцов или вручную подаётся заготовка. Затем она протягивается через ножевой вал, который приводится в движение электродвигателем, а с обратной стороны станка выдаются готовая деталь и стружка.

Что касается классификации, то она вся в названии. Рейсмусовые станки подразделяются по количеству режущих ножей на:

📌 односторонние;

📌 двусторонние;

📌 многосторонние.

Модели рейсмусового станка по дереву могут быть исполнены с дополнительными характеристиками: защита от выброса заготовки, система удаления стружки, наличие отдельного двигателя для подъёма и опускания рабочего стола. Выделяются следующие категории станков:

1) Станки бытового

типа.

2) Промышленные

станки.

3) Строгально-рейсмусовые

станки.

4) Фуговально-рейсмусовые

станки.

Рейсмусовые станки, в том или ином виде, присутствуют на каждом крупном деревообрабатывающем предприятии и в любой небольшой мастерской. С помощью такой установки можно решить следующие необходимые задачи:

❗ сделать заготовки

максимально ровными, шаблонными;

❗ выровнять половые

доски или щиты для стен;

❗ выровнять

поверхность любого изделия из древесины;

❗ осуществить

плоскостную обработку изделия.

27. Лобзиковый станок

💰 Стоимость: от 11 000 рублей

Плюсы:

- Высокая точность и качество обработки деталей из дерева, ДСП и других материалов.

- Позволяет оставаться обеим рукам свободными

- При необходимости можно вырезать довольно крутые изгибы.

- Широкий спектр операций (выпиливание, фрезерование, сверление и др.) для изготовление разнообразных деталей из различных материалов: дерева, фанеры, ДСП и др.

- Простота использования

- Универсальность.

- Безопасен в эксплуатации.

Минусы:

- Лобзиковые станки имеют ограничения по размеру обрабатываемых заготовок.

- Необходимость обслуживания оборудования.

- Требования к наличию в помещении хорошей вентиляции.

- Шумность работы станка.

Принцип действия лобзиковых станков следующий: заготовку крепят на рабочем столе, затем резец выполняет возвратно-поступательные движения. Существует несколько вариантов лобзиковых станков, где используется совершено разные типы механики работы пилы:

1. Станок с пружинным натяжением. Пилка движется строго вертикально, но натяжение пилки меняется — оно максимально в нижнем положении и минимально в верхнем.

2. С-образный рычаг. Натяжение пилки в этом механизме остается постоянным, но пилка движется по дуге.

3. Станок с параллельными штангами. Пилка движется вертикально, отклонение пилки вперед-назад незначительное.

4. Станки с двойными параллельными рычагами. Движение пилки обеспечивается качалками на концах штанг.

5. Станок с ленточным приводом. Пилка является частью замкнутого кольца (ленты), и с помощью двигателя эта лента совершает колебательные движения.

Наиболее массово лобзиковый инструмент используется в столярных мастерских, в цехах по изготовлению мебели и деталей из гипсокартона. Его широко используют и в музыкальных мастерских для изготовления деталей для музыкальных инструментов. Лобзик применяется в художественно-прикладных ателье для изготовления изделий домашнего обихода, а также художественных предметов для украшения интерьеров.

28. Радиально-сверлильный станок

💰 Стоимость: от 2 000 000 рублей

Плюсы:

- Высокая точность и качество сверления в различных материалах.

- Создание качественной продукции (валов, осей, втулок и т.д.).

- Широкий спектр выполняемых операций: сверление, зенкерование, развёртывание и др.

- Изготовление разнообразных деталей из различных материалов: стали, чугуна, алюминия и др.

- Простота использования.

- Совмещение универсальности и специализированности.

- Обработка крупных заготовок.

- Гибкость настройки параметров.

- Экономия времени и ресурсов

Минусы:

- Необходимость регулярного технического обслуживании.

- Наличие хорошего вентилируемого помещения.

- Высокая шумность и вибрация работы станка.

Работа станка осуществляется путем совмещения оси отверстия, расположенного на заготовке, с осью, на которой насажен шпиндель. При этом происходит движение шпинделя, а сама заготовка остается неподвижной. Основой работы сверлильно-радиальных станков является именно движение шпинделя по оси – это главное движение. Движением подачи выступает осевое перемещение шпинделя одновременно с гильзой.

Существует несколько разновидностей радиально-сверлильных станков, каждая из которых имеет свои особенности и применение в зависимости от требований производства.

1) Горизонтальные

радиально-сверлильные станки.

2) Вертикальные

радиально-сверлильные станки.

3) Многопрограммные

радиально-сверлильные станки.

4) Полноповоротные

радиально-сверлильные станки

Каждый тип радиально-сверлильных станков обладает своими преимуществами и предназначен для определенных задач в металлообработке. Выбор конкретного типа зависит от требований производства, характера обрабатываемых заготовок и необходимости точности и универсальности в сверлильных операциях.

Сверлильные станки благодаря разным вариациям размеров и назначения находят свое применение в гаражах, столярных мастерских, производственных цехах.

С помощью станков производят сверление отверстий при изготовлении техники, оборудования, генераторов и турбин для крупных ГЭС, сборке трубопроводов в нефтяной и газовой промышленности, бытовом и промышленном водоснабжении.

Промышленные сверлильные станки представлены не только массивными производственными моделями. Есть и более компактный вариант - магнитный сверлильный станок. Их используют при работе с крупными металлоконструкциями, из которых собираются суда и промышленные машины, при установке опор ЛЭП и сверлении металлов на большой высоте, полевом ремонте железнодорожных путей и металлических труб.

29. Абразивно-отрезной станок

💰 Стоимость: от 40 000 рублей

Плюсы:

- Низкая стоимость.

- Простота конструкции.

- Высокопроизводительное и надежное оборудование.

- Безопасная эксплуатация.

- Возможность регулировать угол распила.

- Универсальное оборудования.

- Широкий спектр операций.

- Отсутствие температурных деформаций.

- Минимальный уровень шума и вибрации.

Минусы:

- Большой расход абразива.

- Быстрый износ кругов.

- Необходимость регулярного технического обслуживании.

- Наличие хорошего вентилируемого помещения.

- Высокая шумность и вибрация работы станка.

- Вероятность разлёта осколков материала и искр.

- Необходимость соблюдать меры безопасности.

Принцип работы абразивно-отрезных станков основан на вращении абразивного круга, который контактирует с поверхностью металла и удаляет его слой за слоем. Заготовка закрепляется на рабочем столе, а абразивный круг, установленный на шпинделе, прижимается к ней с заданной силой и скоростью подачи.

Современные абразивно-отрезные станки оборудованы системами ЧПУ, что обеспечивает высокую точность и эффективность обработки. Это позволяет оператору создавать детали с высокой степенью сложности и точности.

Существует несколько типов абразивно-отрезных станков, каждый из которых имеет свои особенности и преимущества:

1. Маятниковые станки.

2. Поворотные станки.

3. Консольные станки.

4. Стационарные станки.

Абразивно-отрезные станки могут работать с различными типами дисков, каждый из которых предназначен для конкретных задач и материалов:

1. Кремниевые диски.

2. Диски из карбида бора.

3. Алмазные диски.

4. Эльборовые диски.

Абразивно-отрезной станок применяется на производстве, в строительной и монтажной сферах, на металлобазах, а также в обслуживающем производстве и хозяйстве. С его помощью можно быстро и аккуратно разрезать металл или отрезать заготовку требуемой формы и размера. Например, круглый прокат, трубу, полосу, профиль, уголок, арматуру, двутавр и любой другой металлопрокат. В зависимости от технических характеристик модели станок также можно использовать для резки дерева, пластика, керамики.

30. Магнитный сверлильный станок (станок с магнитным основанием)

💰 Стоимость: от 60 000 рублей

Плюсы:

- Высокая точность и качество обработки заготовок.

- Широкий спектр выполняемых операций.

- Изготовление разнообразных деталей из различных материалов: стали, чугуна, алюминия и др.

- Простота использования и не требуют специальных навыков.

- Совмещение универсализма и специализации.

- Легко переносится и очень удобен для сверления металлических конструкций.

- Можно закрепить в любом положении и на любой металлическом поверхности, да и еще и под различным наклоном.

Минусы:

- Магнитные сверлильные станки имеют ограничения по размеру обрабатываемых заготовок.

- Магнитные сверлильные станки нуждаются в регулярном обслуживании.

- Наличие хорошего вентилируемого помещения.

- Высокая шумность и вибрация работы станка.

- Качественные магнитные сверлильные станки стоят достаточно дорого.

Магнитный сверлильный станок или станок с магнитным основанием представляет собой мощное мобильное устройство. Он может использовать от спиральных сверил, кольцевых резцов до других вращающихся резцов. С помощью подходящих долот он также может нарезать резьбу, развернуть и зенковать. Его сочетание стабильной магнитной основы и низких оборотов помогает противостоять или уменьшить крутящий момент, создаваемый долотами большого диаметра. Магнитные сверлильные станки с реверсивным двигателем и регулируемой частотой вращения также могут выполнять такие операции, как нарезание резьбы, зенковка и развертка. Магнитный сверлильный станок с поперечным основанием стола также может выполнять легкое фрезерование.

Магнитный сверлильный станок используется:

👉 Где использование стационарных станков невозможно или нецелесообразно. Например, когда детали слишком велики, чтобы их фиксировать в стационарном станке (Промышленность, судостроение, стационарное производство металлоконструкций).

👉 В полевых условиях, где использование таких станков стало просто незаменимым благодаря их мобильности (строительство, мосты, автодороги).

👉 Использование на больших высотах и в ограниченном пространстве, благодаря своему небольшому весу и компактным размерам (опоры ЛЭП, при строительстве высотных объектов)

👉 Если требуется сверление в экстремальной или нештатной ситуации (например, при ремонте опорных конструкций, морских судов, железнодорожных путей, трубопроводов).

👉 При ремонте крупногабаритной строительной техники.

👉 Там, где важна высокая точность и производительность.

31. Универсальный станок холодной ковки

💰 Стоимость: от 200 000 рублей

Плюсы:

- Высокая точность и качество обработки.

- С помощью электрических станков холодной ковки можно выполнять различные операции: скручивание, изгиб, растяжение и др.

- Можно изготавливать разнообразные декоративные элементы из различных металлов: стали, меди, алюминия и др.

- Простота использования

- Не требуется от кузнеца физических сил и специальных навыков.

- Возможность изготовления в более короткие сроки более интересных элементов ковки, используя разные насадки и приспособления. При наличии оцентриковых валов – изготовить окончания «гусиные лапки», «пики» и т.д.

- Совмещение универсализма и специализации.

- Возможность серийного оборудования.

Минусы:

- Высокая цена оборудования от 200 000 рублей до 1 000 000 рублей

- Зависимость от электрической энергии и стабильного напряжения.

- Большой вес изделия, плохая мобильность.